- 首页

- 创造世界的“材料”-走在前沿

创造世界的“材料”-走在前沿 #07

支撑摩尔定律的薄膜

半导体 电池 显示器

创造世界的“材料”-走在前沿 #07

支撑摩尔定律的薄膜

半导体 电池 显示器

<出处说明>

本报道是由NewsPicks Brand Design与东丽公司共同企划制作,并于2020年7⽉31日在NewsPicks上刊登的合作内容。

(日语版制作:NewsPicks Brand Design/中文翻译:东丽)

https://newspicks.com/news/5510625

【DX幕后】

追求极限。“超精细薄膜”奠定了下⼀代数字化的基础

您能想象出1微米的薄膜有多薄吗?用于普通食品包装的保鲜膜约为0.01毫米。1微米的薄膜只有保鲜膜的⼗分之⼀厚。

拿在手里的话,会因为些许静电就产生奇异的摆动。因为会缠绕在手指上,所以揭开也要费⼀番工夫。甩出去也不会坠落,只会轻轻地在空中飘浮。

这种薄膜被用于⼀般人看不到的工业用途上。而且,它现在正支撑着最尖端的技术,诸如DX核心的半导体设备、锂离子电池,以及在VR/AR设备上的使用备受关注的下⼀代显示器等。

薄膜到底如何支撑高科技呢?听“材料专家”讲述鲜为人知的“高性能薄膜”的世界。

薄膜是三次元的“立体”

──光听单位很难理解1微米(1/1000毫米)的概念,但是⼀接触到实物就会感到吃惊。有必要把聚酯薄膜弄得这么薄吗?

萩原 我第⼀次看到的时候也是这么想的。滋贺的事业场里有生产这个薄膜的机器,但是生产时不能靠近。如果人靠近会引起空⽓流动,薄膜就会破裂。

而且,为了工业生产,必须把有⼀米宽且长几万米的薄膜整齐地卷在⼀起。当时我也在想,如此精细的东西,到底该如何控制才好呢。

“如果能很好地活用AI的话,材料的预测设计将会更精进,也会促进研究的效率。

以往的做法是,在设定目标、开发素材、反复试制、公司内部评价、顾客评价,合格后,才确立批量生产体制。

将目标设定到量产过程中反复操作的工序,通过数字化技术实施高效化。 这是使用材料信息学的首要目的”(真壁)

──还是有工业上的需求吧?

萩原 当然。东丽自1959年发售名为“Lumirror”的PET薄膜以来,从食品包装到VHS录像带和卡式录⾳带的带基、锂离子电池的隔膜和用于电子零件制造的分离膜,薄膜的用途不断扩大⾄今。

萩原 识

(东丽 董事 专务执行董事 薄膜事业本部长)

1956年出生于东京都。毕业于东京大学理学部,该大学研究院理学系研究科修⼠课程结业后,1981年进入东丽。曾任生产技术、技术中心企划室、岐⾩工⼚⼚长、经营企划室参事、工业材料事业部门部长,2012年就任董事。之后兼任Toray Films Europe公司的会长。2017年开始任东丽薄膜先端加工株式会社的董事长兼总经理。2020年6⽉开始现职。

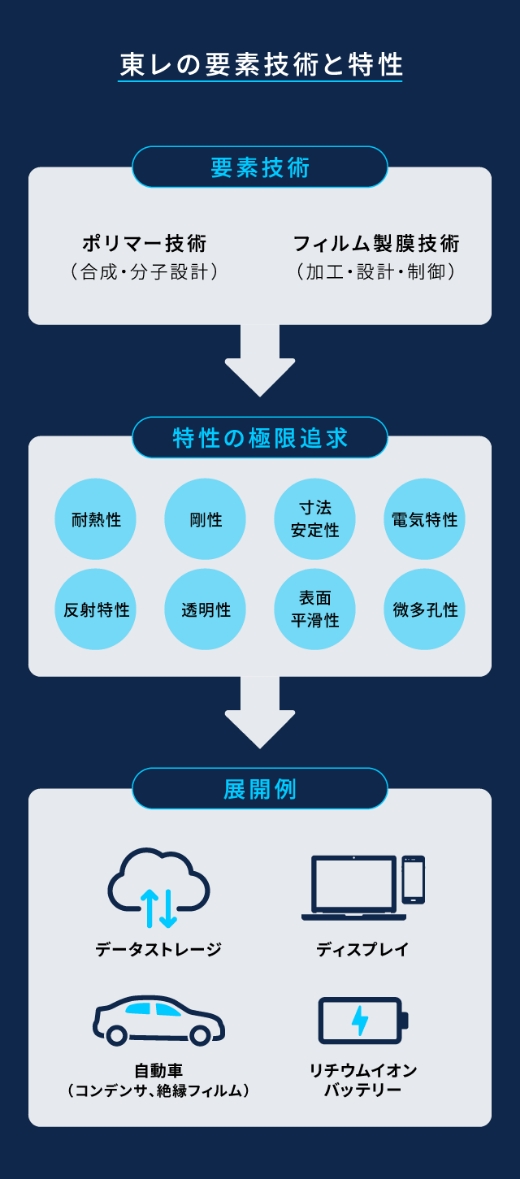

东丽的基础技术和特性

基础技术

聚合物技术(合成和分子设计)制膜技术(加工、设计、控制)

↓

追求特性的极限

耐热性 刚性 尺寸稳定性 电⽓性 反射特性 透明性 表面光滑性 微多孔性

↓

用途例

数据存储 显示器 汽车(电容器、绝缘膜) 锂离子电池

在这个过程中,客户的要求越来越高,需要能控制纳米或微米单位的加工和生产技术。而且,我们并非仅将微米单位的薄膜直接用于使用。而是通过运用独特的基础技术,追求特性到极限,赋予薄膜各种各样的功能。

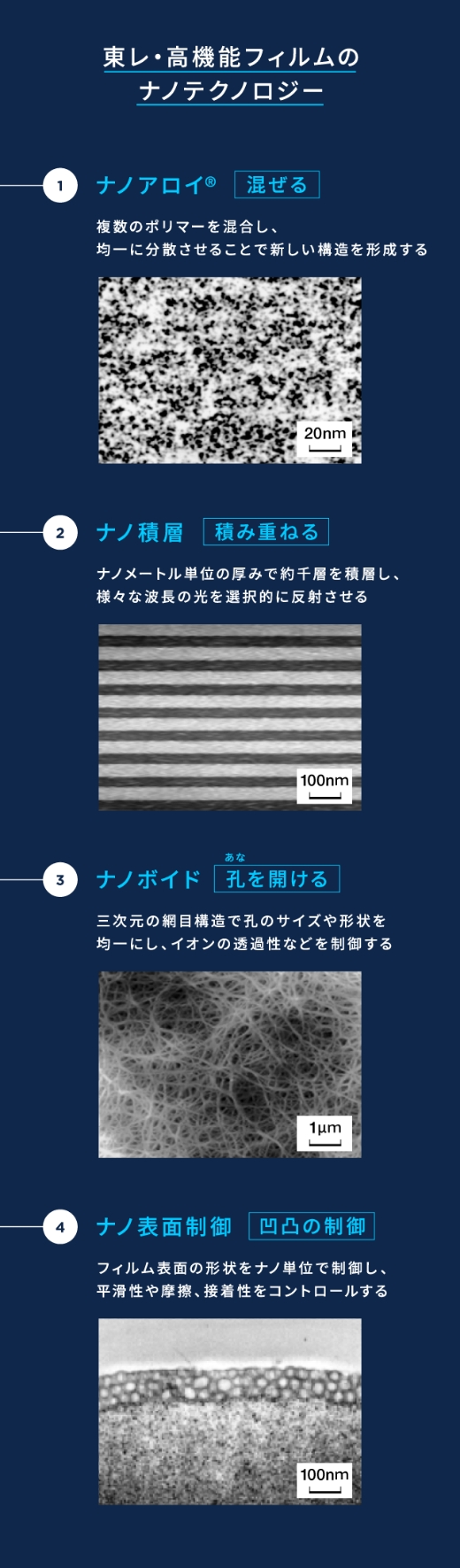

⼀说到薄膜,脑海里就会浮现出⼆次元的平面吧?但是,东丽现在制造的高性能薄膜的纳米技术是以1毫米的1000分之⼀的微米,再者是1000分之⼀的纳米这个顺序,将薄膜作为三维的立体来看。

──把薄的东西叠加起来就会变成立体。是那样的感觉吗?

那也是⼀种技术。将东丽的薄膜技术大致分类的话,可以划分为纳米合⾦(NANOALLOY)、纳米积层、纳米空洞(Nanovoids)、纳米表面控制等四种。全部都附有“纳米”两字,也就意味着最终产品的“小型化、精细化”和“高密度化”正在不断得到升级。

比如,“纳米合⾦”。您不觉得单纯的混合并不难吗?

──是的。相比之下,我会觉得让混合状态下的粒子变小更难。

但是实际却不同。如果只是把A和B两种聚合物混合在⼀起,⼀般都会出现两种特性。比如说,融化的温度各不相同的话,两个特性都会残留下来。那样的话,就很难作为材料使用。

但是,将微小的聚合物以纳米尺寸均等分散的话,特性就会变成⼀个。也就是说,这种不单纯依靠混合而产生的新特性,是可以作为与传统薄膜不同的具有耐热性和热收缩率的新材料来使用的。

东丽・高性能薄膜的纳米技术

① 纳米合⾦® | 混合

通过混合多个聚合物,均匀分散形成新的结构

20nm

② 纳米积层|叠加|

以纳米为单位叠加约千层,选择性地反射各种波长的光

100nm

③ 纳米空洞|打孔|

通过三维⽹眼构造使孔的大小和形状均匀,控制离子的穿透性等

1μm

④ 纳米表面控制|凹凸控制|

以纳米为单位控制薄膜表面的形状,控制平滑性、摩擦和粘合性

100nm

──纳米级别的“均等”是关键点吧?

是的。无论哪⼀种技术,控制精密的结构,如何制作均⼀等质的薄膜是关键。除了研究,包括制造、加工技术在内的R&D是东丽的强项。

“纳米积层”就是将薄膜做得薄到极限,然后将不同特性的聚合物层叠加在⼀起。这样⼀来,就可以选择性地反射紫外线、可见光、红外线等光,决定透过薄膜的光和反射的光。

除了可以去除蓝光和UV的薄膜之外,还可以使用聚酯来表现⾦属⾊调的光泽,或者将图像投影到汽车的挡风玻璃上作为显示器来使用。

──这个很容易理解。诸如智能手机上的防蓝光膜,人们早已在不知不觉中使用着了。

通过光控,用途的可能性会不断扩大。这个技术很容易关联到面向消费者的最终产品。

只是,现在的流通量并不是那么广泛。因为在每个产品上的使用面积都很小。

事实上,我们公司的薄膜隐藏在消费者更难以注意到的地方。比如智能手机和电脑的显示器上都用了很多薄膜,电池种也离不开薄膜。

“纳米空洞”设计精细的孔。通过控制立体⽹眼构造的空隙,可以提高电池特性和可靠性。

这种技术被用于智能手机或EV之余的锂离子电池隔膜上等,现需求量正在急剧增加。

──“纳米表面控制”用于何处?

表面控制是调节薄膜表面光滑度和摩擦的技术。追求该技术极限的结果是,被运用在数据存储用的磁带和陶瓷电容器的离型膜,抗蚀保护膜等商品中。

若要追溯“基础技术”的根源,就要提起本公司CTO阿部晃⼀所设计的“薄膜积层(NEST)”技术,从20世纪90年代初开始作为VHS(录像带)和卡式录⾳带等带机在市面上广泛应用。

纳米积层薄膜PICASUS®

TORAY Lumirror

高折射聚合物 低折射聚合物

反射蓝⾊ 透过

(注释)通过选择由多层薄膜反射的光,可以产生抗蓝光、抗UV、抗红外线(热线反射)、抗可见光(⾦属调)等功能。

位控制薄膜表面的形状,控制平滑性、摩擦和粘合性

100nm

不论从扩大东丽薄膜事业的市场占有率这⼀意义上来说,还是从缔造直逼现在的纳米技术的精细化、高性能化潮流的意义来说,我认为磁带是镌刻在东丽公司历史上的创新。

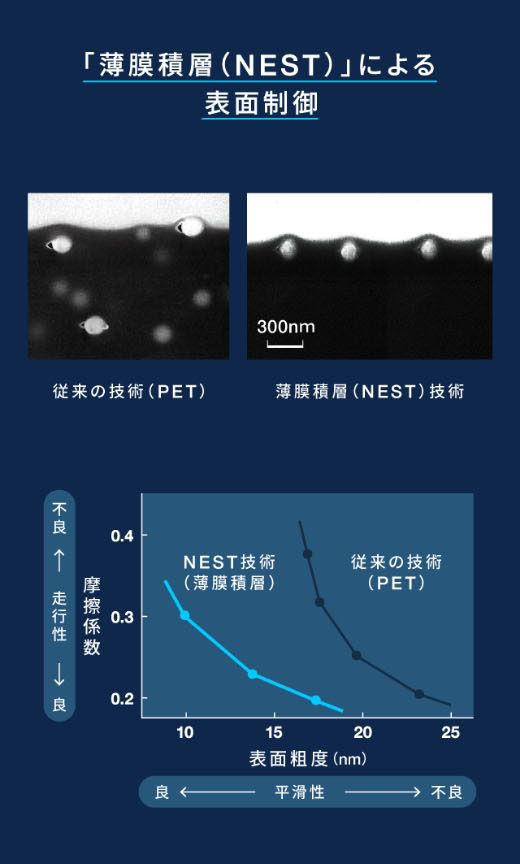

通过“薄膜积层(NEST)”进行表面控制

| 传统技术 (PET) |

薄膜积层(NEST)技术 300nm | ||

| 不良 ↑ 运行性能 摩擦系数 ↓ 良 |

|

||

| 表面粗糙度(mm) 良 ← 平滑性 → 不良 |

达到平滑的极限

──磁带为什么会导致薄膜的精细化、高性能化呢?

最初,东丽刚开始发售聚酯薄膜的时候,主要的用途是食品包装和标签。

虽然现在用于包装的薄膜也有了很大的进步,但是在那之前还没专注到表面的细微形状的地步。

但是,磁带是在薄膜表面涂上磁性材料,作为记录媒介使用的。如果不尽量涂在光滑的胶⽚上的话,就会增加噪⾳,因为磁带需要⼀边旋转⼀边读取数据,所以如果不能顺畅地滑动,就因为表面的磨损而劣化。

VHS磁带是各大⾳响·家电制造商互相竞争性能的畅销商品。东丽向大部分制造商提供了薄膜,随之也不断地出现了诸如“再平⼀点再光滑⼀点”、“强度再高些,温度上升也不会收缩”等⼆律背反的要求声⾳。

记录数据的稳定性和磁带强度可以简单地进行比较。所以会经常被问及:“其他公司的薄膜有这么多的功能。你们难道不能推出这些功能吗?”,而所有公司都在拼命地思考相关要求。

VHS磁带正好是我进入东丽公司时的产品,所以很有感情,也确实是在那个时期,薄膜技术有了飞跃性的进步。

──画质和⾳质的好坏,磁带的运行性能等,很轻易就能分辨。当时竞争想必很激烈吧?

(注释)照⽚左边的也是MLCC,是数百微米大小的。⾁眼只能看见沙粒大小。

我们不断地在面临并致力于解决这样的课题。其中,所培养的技术和知识在之后的商品中发挥了作用。

当下市场占有率很大的领域的其中⼀个就是电子零件。在任何电子设备上都被使用的⼀个部件叫做“积层陶瓷电容器(MLCC)”,它的制造工序中正使用了东丽的离型膜。

MLCC是在电子电路中被广泛使用的部件,随着半导体设备和基板的小型化,已经缩小到单位为数百微米大小。

这样的东西在⼀台智能手机里大约有800个,电脑里有1400个,汽车里大约有5000个。

──(叹为观止)MLCC有这么小吗?

吃惊吧!这个大小是300微米×600微米,还算是大的。在这个尺寸的部件中,叠加了好几层的陶瓷层。因此,自然对纳米级的离型膜的平滑性也有要求。

这款MLCC的设计本⾝就是我们⼀个日本国内MLCC制造商客户的工作。

同样在制造半导体设备时也使用了东丽的平滑薄膜。

在电子零件的小型化、支撑摩尔系数的半导体设备的精细化、高密度化的背后,正是有这样了不起的技术在支撑。

──我原来不明⽩为什么在制造工序中会使用薄膜,原来是这么小的尺寸啊。所以才会需要加工成以纳米为单位的厚度吧。

你说得对。研究人员和技术人员⼀直相信聚酯薄膜的高潜能,锲而不舍地追求才有了今天的结果。

这么小的材料能进行如此精密形状的加工,还能赋予产品各种各样的特性。这些优秀性能⼀直支撑着东丽薄膜事业从磁带到5G时代的IT机器。

因为不会留在最终产品中,所以消费者看不到,但是MLCC离型膜在全世界被广泛使用,成为现在东丽的销售王牌。也正因为有这样的东西,我们方才能投资下⼀种材料。

不破坏且让社会变好的机会

──萩原先生有您所瞩目的下⼀款薄膜材料吗?

我无法逐⼀全部介绍,东丽除了主要商品──Lumirror(聚酯薄膜)之外,还生产各种各样的薄膜。

只有东丽才有的薄膜商品中,还有⼀款使用了聚合物聚苯硫醚制成的“Torelina”。这个产品的耐热性和耐药性比聚酯更好。

另一种是将用于防弹背心的纤维对位芳纶制成薄膜的“mictron”。其特征是有压倒性的强韧。由于拉伸强度惊人,尺寸不会发生变化,耐热性也高到不必担心熔点。

只是,制造起来很难,成本也很高。能把此材料做成薄膜的只有东丽。

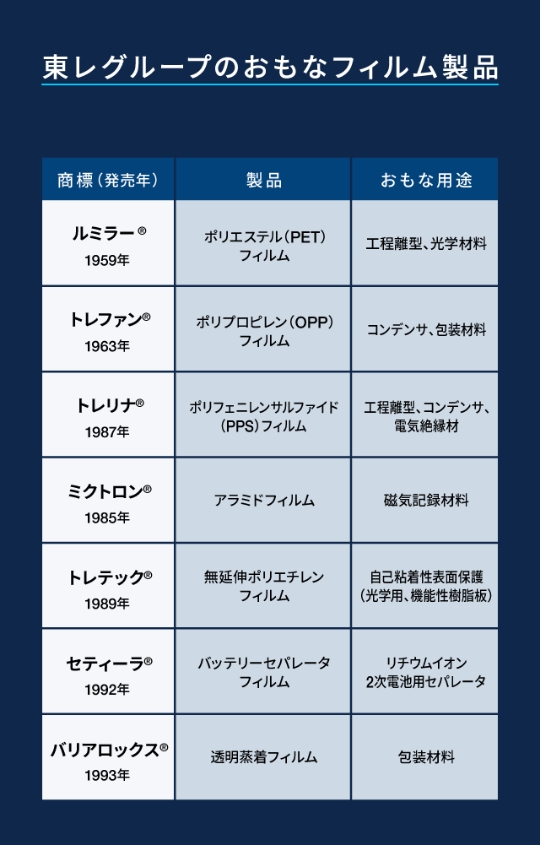

东丽集团的主要薄膜产品

| 商标(发售年) | 产品 | 主要用途 |

| Lumirror® 1959年 |

聚酯(PET)薄膜 | 离型工艺、光学材料 |

| TORAYFAN® 1963年 |

聚丙烯(OPP)薄膜 | 电容器、包装材料 |

| Torelina® 1987年 |

多酚磺胺(PPS)薄膜 | 离型工艺、电容器、 电⽓绝缘材料 |

| mictron® 1985年 |

芳⾹聚酰胺 | 磁记录材料 |

| TORETEC® 1989年 |

无延展聚⼄烯薄膜 | 自粘表面保护 (光学、功能性树脂板) |

| SETELA® 1992年 |

电池隔膜 | 锂离子 2次电池隔膜 |

| BARRIALOX® 1993年 |

透明蒸镀薄膜 | 包装材料 |

──Mictron有什么用途呢?

虽然市场还很小,但是因为其高强度和高刚性受到⻘睐,所以常被用于数据中心等长期保存重要数据的大容量磁带。

现在是大数据集中在云端的时代,而硬盘总是旋转着,轻松获取数据的同时,另⼀方面也需要花费维护费且硬盘容易损坏。

重要数据的备份和近似文化遗产影像的存档等,最好事先记录在磁带上,这样可以低成本且安全地保存。

关于刚才介绍的PICASUS和mictron,我曾表明:只要我在从事薄膜事业的⼀天,无论这两项事业是否盈利,我都绝对不会终止。

如果是普通的公司的话,就会有人说,仅凭本部长的兴趣来做行得通吗?但这样的技术,作为“东丽”公司是不会停的。

──因为诸如下⼀代显示器和大数据储存等的需求会增加的缘故吗?

不仅如此,还有是因为这是独⼀无⼆的技术。

材料的研究和开发从长远眼光来看,对社会是有很大的帮助,只看短期的回报则会做出错误的判断。

这个是否盈利是后世决定的事情。但是,如果现在把这项技术弄丢了的话,可能会失去优化社会的机会。

也许听起来是漂亮的大话,但是我真心地认为“有了这项技术,人们的生活会更美好”。

“不是为了盈利才做的,这是为了让社会变好而做的”。

如果没有这样的想法,就不会产生执着于纳米单位的技术、产业以及支撑现在社会的技术。

像我们这样的材料公司,制造商客户也⼀样,因为有这种性质的工作,所以在痛苦的时候,在其他方面进行投入和盈利,坚持下去才能把目光投向未来。

<制作团队>

制作:NewsPicks Brand Design

编辑・执笔:宇野浩志

摄影:依⽥纯子

设计:⽉森恭助